Art.nr. 625113

Gepigmenteerde, nivellerende coating

Productspecificaties

In aangeleverde toestand

component A

component B

vermengd

In uitgereageerde toestand

In uitgereageerde toestand

* epoxymortel 1 : 10 met troffelzand

De genoemde waarden staan voor typische producteigenschappen en moeten niet als bindende productspecificatie worden uitgelegd.

Toepassingsgebied

- Coating

- Gevulde coating

Eigenschappen

- Statisch scheuroverbruggend

- Mechanisch belastbaar

- Chemisch belastbaar

- Berijdbaar met palletwagen en vorkheftruck

- In uitgereageerde toestand fysiologisch onschadelijk

-

Werkvoorbereiding

-

Eisen aan de ondergrond

De ondergrond moet voldoende draagvermogen hebben en vormvast, stevig, vrij van losse deeltjes, stof, olie, vet, rubbersporen en andere hechtingsbeperkende residuen zijn.

De gemiddelde hechttreksterkte van het oppervlak moet minstens 1,5 N/mm² (kleinste individuele waarde minstens 1,0 N/mm²) en de druksterkte minstens 25 N/mm² bedragen.

Er moet absoluut een geschikte Remmers epoxy-grondering of epoxy-schraaplaag aangebracht worden.

-

Voorbereidingen

Afhankelijk van de ondergrond met een geschikte Remmers epoxy-grondering gronderen en eventueel met een Remmers epoxy-schraaplaag egaliseren.

Voor gedetailleerde informatie raadpleeg het actuele technisch informatieblad van elk product.

-

-

Bereiding

-

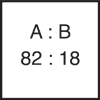

Combiverpakking

De harder (component B) volledig aan de basishars (component A) toevoegen.

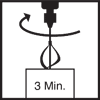

Vervolgens het materiaal met een langzaam draaiende elektrische mixer

(ca. 300 - 400 omwentelingen/min.) vermengen.Het mengsel in een andere emmer overgieten en nogmaals grondig mengen.

Een minimale mengtijd van 3 min. aanhouden.

Sliertvorming duidt op onvoldoende vermenging.

-

Verwerking

-

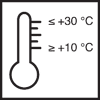

Verwerkingsvoorwaarden

Materiaal-, omgevings- en ondergrondtemperatuur: min. +10°C tot max. +30°C.

-

Temperatuur Beloopbaar na +8°C 55 uur +12°C 40 uur +20°C 16 uur De verharding kan door toevoeging van ACC H worden versneld. Verwerkingsvoorschriften hiervoor zijn op aanvraag beschikbaar.

Hogere temperaturen verkorten, lagere temperaturen verlengen in het algemeen de aangegeven tijden.

-

Gereedschap / Reiniging

-

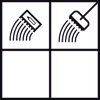

Getande spaan, verdeelspaan, Schlingenwals, prikroller, geschikt mengapparaat

-

Juiste gegevens kunt u in het gereedschapsprogramma vinden.

Gereedschap en eventuele vervuilingen direct terwijl het materiaal nog vers is met Verdunning V 101 reinigen.

Bij de reiniging de beschermingsmaatregelen en voorschriften voor afvalverwijdering in acht nemen.

-

Opslag / Houdbaarheid

-

In ongeopende, originele verpakkking koel, droog en vorstvrij opgeslagen min. 12 maand (component A) respectievelijk min. 24 maand (component B).

-

Verbruik

-

Zie toepassingsvoorbeelden

-

-

Toepassingsvoorbeelden

-

Toepassing Vulgraad met Selectmix 01/03 Verbruik bindmiddel [kg/m²] Verbruik mengsel [kg/m²] Mogelijke tandlijsten Verbruik per mm laagdikte [kg/m²] coating < 1 mm ongevuld 0,8 - 1,0 0,8 - 1,0 nr. 5 coating ca. 1 mm ongevuld 1,4 - 1,6 1,4 - 1,6 nr. 7 1,50 gevulde coating 1 : 0,3 min. 1,2 min. 1,5 nr. 25 1,60 gevulde coating 1 : 0,5 min. 1,5 min. 2,3 nr. 46 1,65 gevulde coating 1 : 0,8 min. 1,7 min. 3,0 nr. 55 1,75 gevulde coating 1 : 1 min. 1,8 min. 3,6 nr. 72 1,80 -

C

Het materiaal op de goed voorbereide ondergrond aanbrengen en met geschikt gereedschap, bijv. getande spaan of getande vloertrekker, verdelen.

Vervolgens met een zogenaamde Schlingenwals of prikroller narollen.

Het verbruik is afhankelijk van de ondergrond, temperatuur, vereiste laagdikte en optische eisen.

(zie tabel)

-

FC

Het met Selectmix 01/03 gevulde materiaal op de goed voorbereide ondergrond aanbrengen, met een geschikte getande spaan / getande vloertrekker verdelen en eventueel met een prikroller narollen.

De keuze van vulgraad is afhankelijk van de ondergrond, temperatuur en vereiste laagdikte.

(zie tabel)

-

-

Algemene instructies

-

Alle bovengenoemde waarden en verbruiken zijn onder laboratoriumcondities (20°C) met standaardkleuren verkregen. Op locatie kunnen geringe afwijkingen ontstaan.

Moeilijk dekkende kleuren (bijv. geel, rood of oranje) geven vaak een transparant effect. Dit bij de systeemkeuze en samenstelling in acht nemen.

Op aaneengesloten vlakken alleen materiaal met hetzelfde chargenummer verwerken, omdat anders geringe verschillen in kleur, glans en structuur kunnen ontstaan.

Speciale kleuren, dunne lagen, zand met andere korrelgrootte, alsmede lage temperaturen kunnen de vulgraad van het materiaal verlagen en eventueel het aanzicht beïnvloeden.

Reparaties en herstel aan bestaande oppervlakken leiden tot een zichtbare overgang qua voorkomen en structuur.

Schurende mechanische belasting leidt tot slijtagesporen.

Belasting door voertuigen met metalen en polyamide banden alsmede dynamische puntbelasting kunnen eventueel leiden tot een verhoogde slijtage.

Bij UV- en weersinvloeden zijn epoxyharsen niet kleurstabiel.

Verdere informatie met betrekking tot de verwerking, systeemopbouw en het onderhoud van de producten vindt u in de nieuwste technische merkbladen en de Remmers systeemaanbevelingen.

-

-

Verwijderingsinstructie

-

Grotere productresten moeten in de originele verpakking worden afgevoerd in overeenstemming met de geldende voorschriften. Volledig lege verpakkingen moeten worden gerecycled. Mag niet samen met het huishoudelijk afval afgevoerd worden. Niet in de gootsteen werpen. Niet in de riolering lozen.

-

-

Veiligheid / Regelgeving

-

Alleen voor professioneel gebruik!

Meer gedetailleerde informatie over veiligheid tijdens transport, opslag en verwerking en over verwijdering en ecologie is te vinden in het huidige veiligheidsinformatieblad en de brochure "Epoxyharsen in de bouwindustrie en het milieu" (Deutsche Bauchemie e.V., 3e editie, status 2022).

-