Art.nr. 668726

Elektrisch geleidende coating (ESD)

Productspecificaties

In aangeleverde toestand

component A

component B

vermengd

(DIN EN 51130:2014) R9 (Instrooihoeveelheid 10% Glimmer GHL 3/0) R10 (Instrooihoeveelheid 20% Glimmer GHL 3/0)

In uitgereageerde toestand

In uitgereageerde toestand

* Brandtestklasse in gedefinieerde systemen (zie testrapport brandklasse: Remmers geleidende systemen).

De genoemde waarden staan voor typische producteigenschappen en moeten niet als bindende productspecificatie worden uitgelegd.

Toepassingsgebied

- Vloeicoating voor ESD-zones

Eigenschappen

- Geleidend / ESD-veilig

- Volume geleidend in het systeem

- Mechanisch belastbaar

- Chemisch belastbaar

- Verf compatibiliteitstest

- Vrij van vaste zouten en waterige zoutoplossingen

- Berijdbaar met palletwagen en vorkheftruck

- In uitgereageerde toestand fysiologisch onschadelijk

-

Werkvoorbereiding

-

Eisen aan de ondergrond

De ondergrond moet voldoende draagvermogen hebben en vormvast, stevig, vrij van losse deeltjes, stof, olie, vet, rubbersporen en andere hechtingsbeperkende residuen zijn.

Er moet absoluut een geschikte Remmers epoxy-grondering, epoxy-schraaplaag of epoxy-mortel aangebracht worden.

-

Voorbereidingen

Voor het aanbrengen, zorg voor een gladde ondergrond door bv. een schraaplaag.

Nadere gegevens vindt u in het actuele technisch merkblad van het betreffende product.

Breng Epoxy Conductive (LE) altijd aan als een transversale geleidende laag in overeenstemming met het huidige technische informatieblad.

-

-

Bereiding

-

Combiverpakking

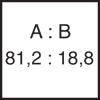

De harder (component B) volledig aan de basishars (component A) toevoegen.

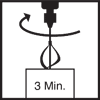

Vervolgens het materiaal met een langzaam draaiende, elektrische mixer

(ca. 300 - 400 omwentelingen/min.) vermengen.Een minimale mengtijd van 3 min. aanhouden.

Sliertvorming duidt op onvoldoende vermenging.

-

Verwerking

-

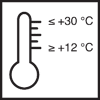

Hogere temperaturen verkorten, lagere temperaturen verlengen in het algemeen de aangegeven tijden.

-

Gereedschap / Reiniging

-

Getande spaan, prikroller, mengapparaat

-

Juiste gegevens kunt u in het gereedschapsprogramma vinden.

Gereedschap en eventuele vervuilingen direct terwijl het materiaal nog vers is met Verdunning V 101 reinigen.

Bij de reiniging de beschermingsmaatregelen en voorschriften voor afvalverwijdering in acht nemen.

-

Opslag / Houdbaarheid

-

In ongeopende, originele verpakkking koel, droog en vorstvrij opgeslagen min. 12 maand (component A) respectievelijk min. 24 maand (component B).

-

Verbruik

-

Zie toepassingsvoorbeelden

-

-

Toepassingsvoorbeelden

-

Toepassing Vullingsgraad met Selectmix 01/03 Verbruik Bindmiddel [kg/m²] Verbruik mengsel [kg/m²] Mogelijke tandlijst Verbruik per mm laagdikte [kg/m²] Coating ca. 1,1 mm ongevuld 1,8 - Nr. 46 1,50 Gevulde coating 1 : 0,3 min. 1,8 min. 2,4 Nr. 48 1,55 -

Coating

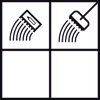

Het materiaal op de goed voorbereide ondergrond aanbrengen en met geschikt gereedschap, bijv. getande spaan of getande vloertrekker, verdelen.

Vervolgens met een prikroller (metaal) narollen.

(zie tabel)

-

Gevulde coating

Het materiaal op de goed voorbereide ondergrond aanbrengen en met geschikt gereedschap, bijv. getande spaan of getande vloertrekker, verdelen.

Vervolgens met een prikroller (metaal) narollen.

(zie tabel)

-

Basislaag voor instrooivloeren

De nog verse basislaag overvloedig met geschikt siliciumcarbide instrooien.

ca. 1,4 kg/m² bindmiddel en

5 - 6 kg/m² Ceramix Conduct 04/08 -

Topsealer

Het materiaal op de goed voorbereide ondergrond aanbrengen, met een rubberen vloertrekker gelijkmatig verdelen en vervolgens met een geschikte epoxyroller kruislings narollen.

ca. 0,6 – 0,7 kg/m² bindmiddel

-

-

Algemene instructies

-

Alle bovengenoemde waarden en verbruiken zijn onder laboratoriumcondities (20°C) met standaardkleuren verkregen. Op locatie kunnen geringe afwijkingen ontstaan.

Voor het aanbrengen van de deklaag de functionaliteit van de geleidende laag en aansluitingen controleren en in een meetprotocol vastleggen.

Op aaneengesloten vlakken alleen materiaal met hetzelfde chargenummer verwerken, omdat anders geringe verschillen in kleur, glans en structuur kunnen ontstaan.

Slecht dekkende kleuren niet gebruiken bij de zwarte geleidende laag.

In het geval van lichte coating-kleuren kan de dekkingscapaciteit beperkt zijn vanwege de inherente kleur van het instrooigranulaat.

Lage luchtvochtigheid kan tot een hogere geleidingsweerstand leiden, ongelijkmatige respectievelijk grotere laagdiktes zelfs tot een niet geleidende coating leiden.

Alvorens de ESD-waarden te controleren, verdient het aanbeveling de ESD-schoenen, de elektroden en ook de vloerbekleding met isopropanol of ethanol (95 %) te reinigen en te wachten tot dit verdampt is.

Bij mogelijke constante waterbelasting en vochtophoping kunnen witte oppervlakteverkleuringen ontstaan. De technische eigenschappen van de coating worden hierdoor niet beïnvloed.

Dunne laagdiktes alsmede lagere temperaturen kunnen het aanzicht beïnvloeden.

Schurende mechanische belasting leidt tot slijtagesporen.

Belasting door voertuigen met metalen en polyamide banden alsmede dynamische puntbelasting kunnen eventueel leiden tot een verhoogde slijtage.

Bij UV- en weersinvloeden zijn epoxyharsen niet kleurstabiel.

Reparaties en herstel aan bestaande oppervlakken leiden tot een zichtbare overgang qua voorkomen en structuur.

Verdere informatie met betrekking tot de verwerking, systeemopbouw en het onderhoud van de producten vindt u in de nieuwste technische merkbladen en de Remmers systeemaanbevelingen.

-

-

Verwijderingsinstructie

-

Grotere productrestanten conform de plaatselijk geldende voorschriften in de originele verpakking deponeren. Volledig lege verpakkingen kunnen gerecycled worden. Mag niet samen met huisvuil afgevoerd worden. Niet in riolering lozen. Niet in de gootsteen werpen.

-

-

Veiligheid / Regelgeving

-

Alleen voor de professionele verwerker!

Meer gedetailleerde informatie over veiligheid tijdens transport, opslag en verwerking en over verwijdering en ecologie is te vinden in het huidige veiligheidsinformatieblad en de brochure "Epoxyharsen in de bouwindustrie en het milieu" (Deutsche Bauchemie e.V., 3e editie, status 2022).

-